|

Показатели |

Тип комплектации |

||||

|

Б1-ВЦС-100-М2-А |

Б1-ВЦС-100-М2 |

Б1-ВЦС-50-М2-А |

Б1-ВЦС-50-М2 |

Б1-ВЦС-25-М2-А |

|

|

Производительность, т/час: товарное зерно |

100 |

100 |

50 |

50 |

25 |

|

Эффективность очистки |

80% |

80% |

80% |

80% |

80% |

|

Потребление воздуха, |

12 000 |

12 000 |

6 000 |

6 000 |

4 000 |

|

Установленная мощность, кВт |

24,2 |

13,2 |

12,1 |

6,6 |

7,4 |

|

Диаметр решета, мм |

615 |

615 |

615 |

615 |

615 |

|

Высота решета, мм |

490 |

490 |

490 |

490 |

490 |

|

Габаритные размеры, мм длина |

3 300 |

3 300 |

3 300 |

3 300 |

2 100 |

|

Масса, кг |

5 100 |

4 900 |

2 550 |

2 400 |

1 350 |

|

Цена, руб. (с НДС) |

4 378 050 |

4 177 038 |

2 189 028 |

2 088 522 |

1 409 358 |

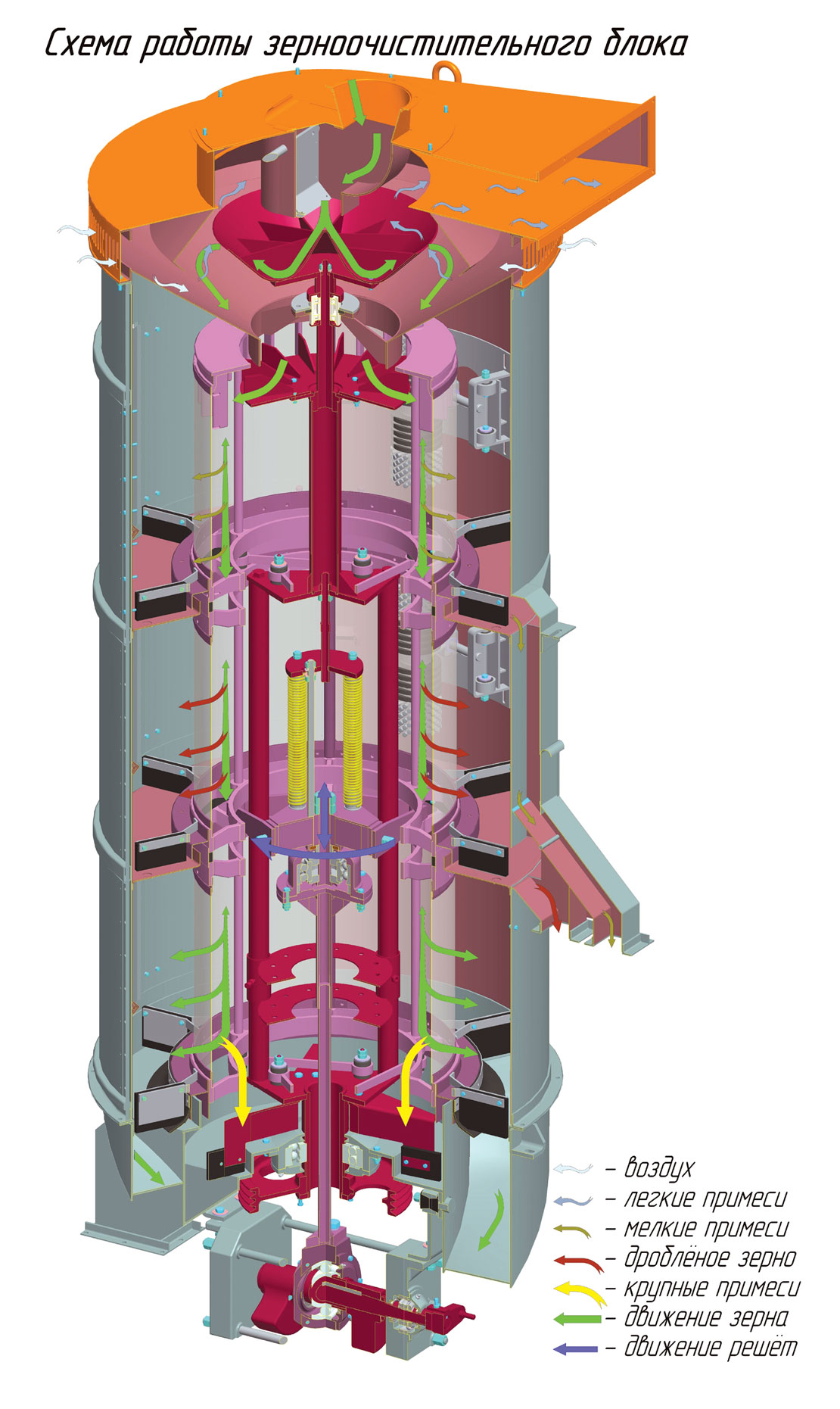

Схема работы сепаратора и принцип очистки

Решета для сепаратора

Принцип очистки

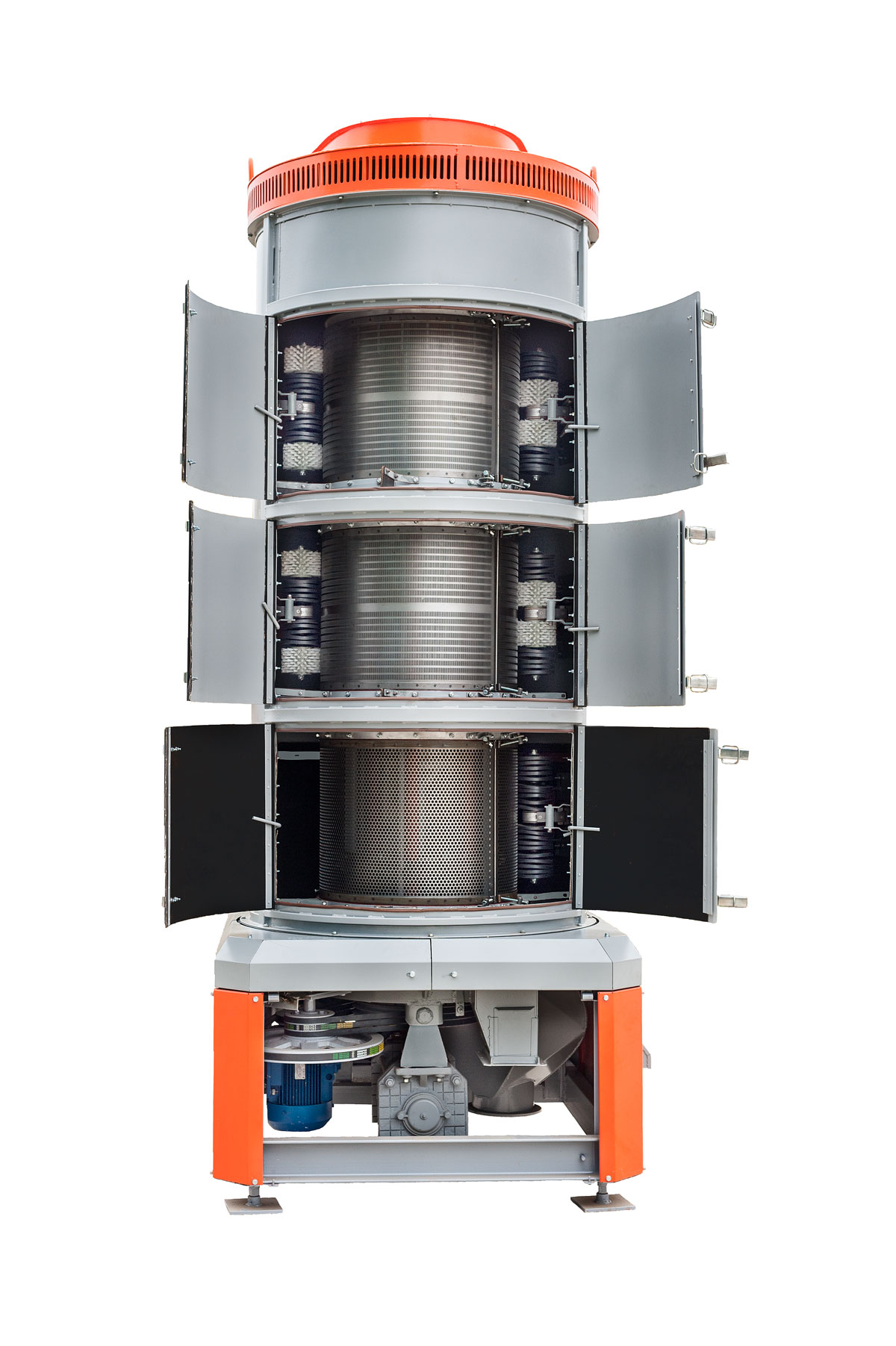

Исходный зерновой материал поступает в верхнюю часть. Воздушный поток проходит сквозь разбрасываемое зерно и удаляет легкие примеси и пыль в отстойник сепаратора.

В средней части блока размещаются три яруса решёт цилиндрической формы. Поступающее зерно под воздействием центробежной силы прижимается к внутренней поверхности решёт и перемещается вниз под собственным весом. Вследствие возвратно-поступательного движения решёт происходит отделение мелких примесей в первом ярусе, затем дробленого зерна во втором ярусе.

В третьем ярусе через ячейки решёт проходит очищенное зерно. Не прошедшие сквозь решета крупные примеси попадают в нижнюю часть блока и удаляются скребками. Разделенный на фракции зерновой ворох по зернопроводам распределяется в бункеры накопители.

Решета для очистки зерновых на сепараторах ВЦС

Таблица подбора решет для очистки зерновых

| Очищаемое зерно | Форма и размеры отверстия, мм | ||

| Верхнее сито | Среднее сито | Нижнее сито | |

| Пшеница | | 1,7х16 | | 1,7х16; 2,0х16; 2,2х16 | Ø 6,5; 7,0; 7,5; 8,0 |

| Рожь | | 1,5х12 | | 1,5х12; 1,7х16; 2,0х16 | Ø 6,5; 7,0; 7,5; 8,0 |

| Ячмень | | 2,0х16 | | 2,0х16; 2,2х16; 2,4х20; 2,6х20; 2,8х20 | Ø 5,0; 6,5; 7,0; 7,5; 8,0 |

| Овес | | 2,0х16 | | 1,5х12; 1,7х16 | Ø 8,0; 9,0; 10,0 |

| Гречиха | Ø 2,5 | Ø 3,2 | Δ 5,5; Ø 6,5 |

| Кукуруза | Ø 5,0 | | 4,0х25 | Ø 10,0; 11,0; 12,0 |

| Горох, соя | Ø 5,0 | | 4,5х32 | Ø 9,0; 10,0 |

| Подсолнечник | Ø 3,2 | | 2,4х20 | Ø 9,0; 10,0 |

| Просо | Ø 2,0 | | 1,5×12 | Ø 3,6 |

| Сорго | Ø 2,0 | | 1,7×16 | Ø 2,8; 3,6 |

| Рис | Ø 3,0; I 2,0х16; 2,2×16 | | 2,0х16; 2,2×16 | Ø 6,5 |

| Рапс | | 1,1х12; 1,2х12; 1,3х12; 1,4х12 | | 1,1х12; 1,2х12; 1,3х12; 1,4х12 | Ø 2,4; 2,5; 2,6; 2,8; 3,0 |

Решета 1,1х12, 1,2х16 и т.д. – это щелевидные ячейки. Решета 2,0, 2,5 и т.д. – это круглые ячейки.

Преимущества виброцентробежных сепараторов и принципы очистки зерновых

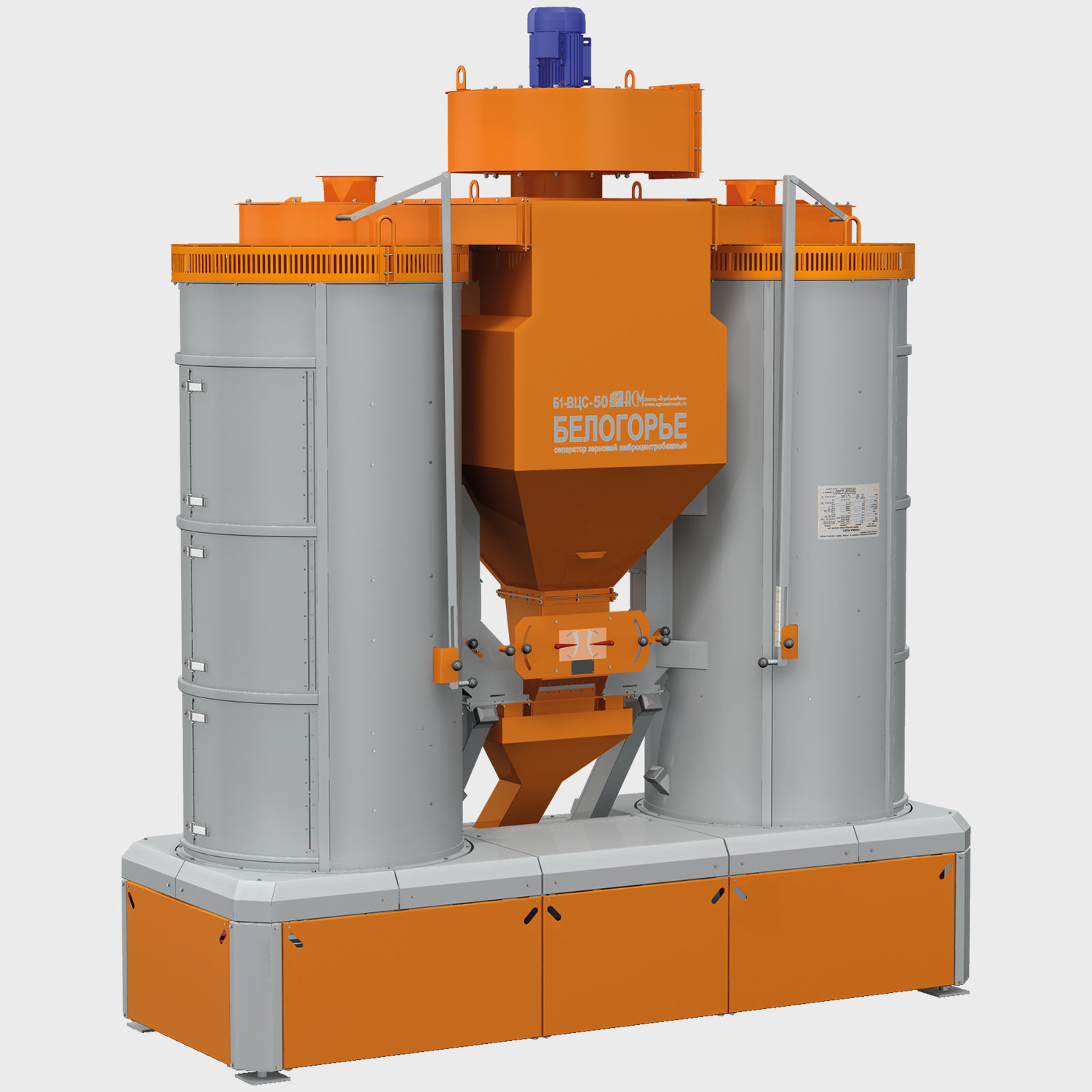

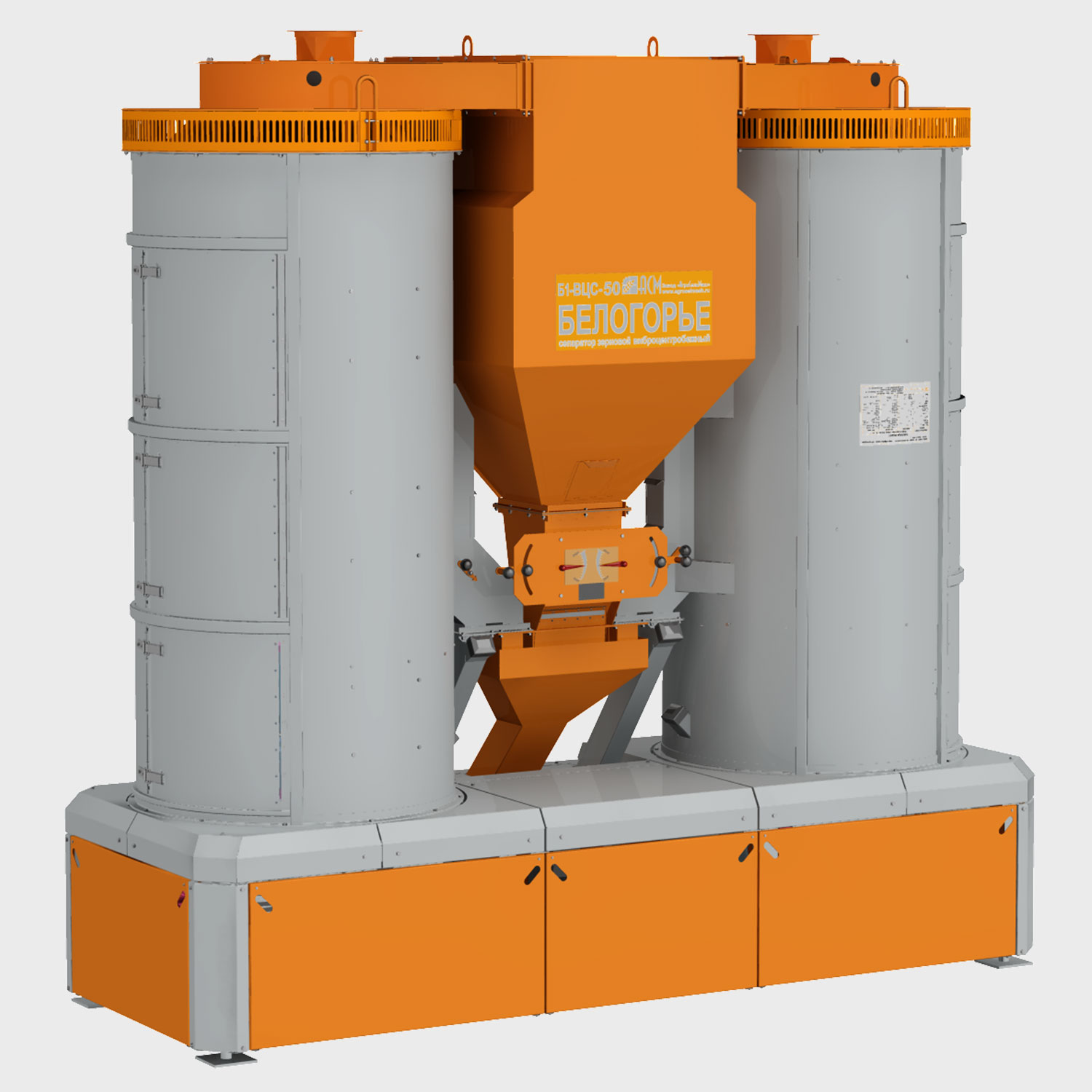

Виброцентробежные сепараторы «Белогорье» Б1-ВЦС качественно очищают зерно злаковых, гречихи, зернобобовых культур, подсолнечника, сорго от различных сорных примесей.

Они используются для послеуборочной обработки и калибровки зерна, подготовки семян как самостоятельно, так и в составе зерноочистительных агрегатов типа ЗАВ и зерноочистительно-сушильных комплексов КЗС, в блоках подготовки зерна к помолу на мельницах, в крупоцехах, кормоцехах, маслоэкстракционных цехах, на элеваторах, спиртовых и крахмальных заводах.

Благодаря сепаратору материал очищается от сорных примесей при минимальном выносе с отходами зерна основной культуры и зерновой примеси.

Большинство традиционных машин очистки зерна создаются по одинаковому принципу: за счет возвратно-поступательных движений зерно встряхивается, просыпается через сита с ячейками различного размера и распределяется по фракциям.

Сепараторы ВЦС работают на качественно иной основе. В зерноочистительном блоке сепаратора происходит разделение зернового вороха на фракции:

- легкие примеси,

- мелкие примеси,

- дробленое зерно,

- крупные примеси,

- чистое зерно.

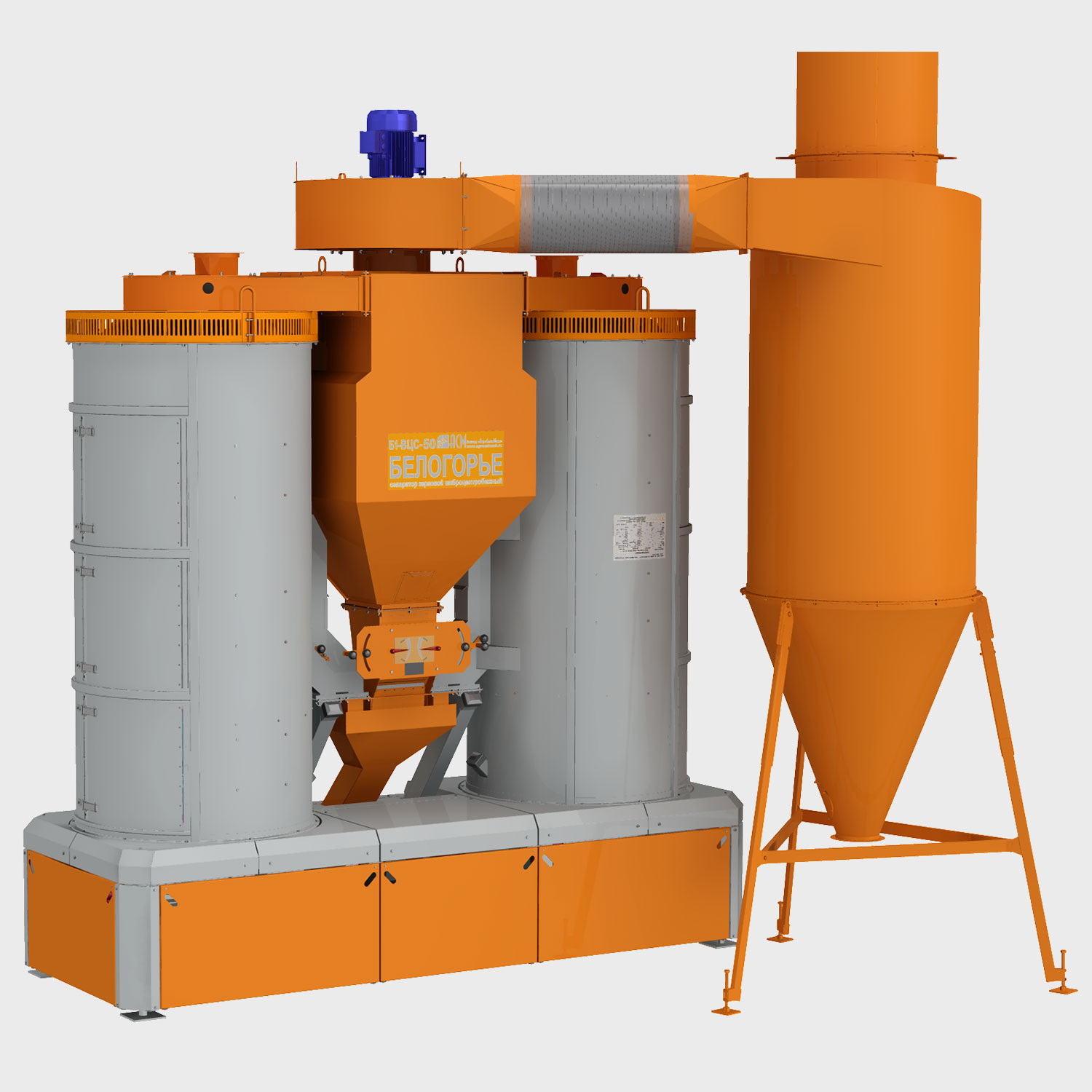

Через входной патрубок и дозатор исходный зерновой материал поступает в верхнюю часть блока – веялку, где созданный вентилятором воздушный поток проходит сквозь разбрасываемое зерно и удаляет легкие примеси и пыль в отстойник сепаратора. В отстойнике происходит отделение легких примесей. Дополнительная очистка воздуха от пыли производится вне сепаратора циклонными аппаратами.

В средней части блока размещаются три яруса решет цилиндрической формы, которые с помощью электрических приводов получают вращательное и вертикальное возвратно-поступательное движения. Поступающее зерно по лопаткам разбрасывателя и зерноприемника под воздействием центробежной силы прижимается к внутренней поверхности решет и перемещается вниз под собственным весом. Вследствие возвратно-поступательного движения решет происходит отделение мелких примесей в первом ярусе, затем дробленого зерна во втором ярусе. В третьем ярусе через ячейки решет проходит очищенное зерно. Сепаратор комплектуется отдельными наборами решет для каждого вида культур. С помощью лопаток, расположенных на каждом ярусе, получаемые фракции транспортируются в выходные зернопроводы. С целью автоматической очистки решет от примесей и зерна на каждом ярусе установлены очистители в виде набора щеток и резиновых дисков. Непрошедшие сквозь решета крупные примеси попадают в нижнюю часть блока и удаляются скребками. Разделенный на фракции зерновой ворох по зернопроводам распределяется в бункеры накопители.

В сепараторе ВЦС под действием центробежной силы зерно прижимается к поверхности решета в 4 раза сильнее, чем в плоско-решетных машинах. За счет этого при равных площадях сит производительность у виброцентробежного сепаратора значительно выше.

Сепараторы завода «АСМ» проходят многоступенчатую систему контроля качества. Сначала проверяется надежность деталей и комплектующих, затем собранный сепаратор проходит приемо-сдаточные испытания продолжительностью не менее 3 часов. Только после этого оборудование поступает к потребителю.

Сепараторы «АСМ» выгодно отличаются от других представленных на рынке машин по следующим параметрам: высокий коэффициент очистки, простота настройки и эксплуатации, малая производственная площадь, надежность, экономичность. По желанию сепараторы комплектуются системами аспирации.

«АСМ» – единственный завод в России, выпускающий зерноочистительное оборудование этого типа. Все сепараторы «АСМ» сертифицированы на соответствие требованиям безопасности по ГОСТ 12.2.124-90, ГОСТ 26582-85 и санитарным нормам СН 2.2.4/2.1.8.562-96, СН 2.2.4/2.1.8.566-96. Работы по их обслуживанию проводят квалифицированные специалисты.